はじめに

製造業を営む経営者のあなた、日々の経営でこんなお悩みはありませんか?

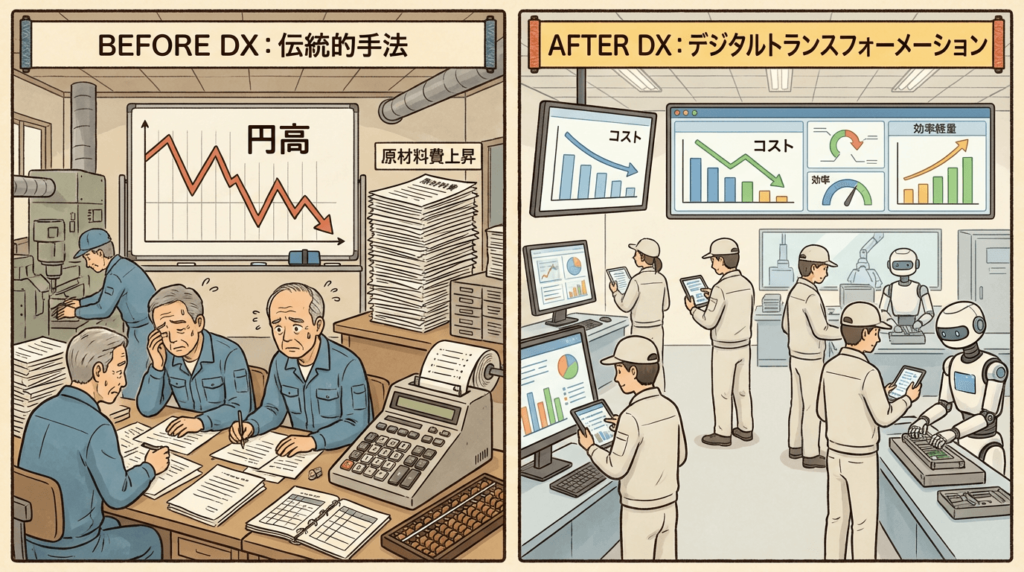

「円安で輸入原材料が高騰し、このままでは利益が出ない…」

「値上げをお願いしても、取引先から渋い顔をされる…」

「DXって大企業がやることでは?うちには関係ないのでは…」

実は、2025年版中小企業白書によると、製造業の85.4%が調達コストの上昇を懸念しており、さらに72.4%が販売価格への転嫁が難しく利益が圧迫されていると回答しています。

価格転嫁率も53.5%にとどまり、残りの約半分は企業努力で吸収せざるを得ないのが現実です。

しかし、ここで諦める必要はありません。

実は、この厳しい環境だからこそ、中小製造業でもDXを活用したコスト削減が大きな効果を生むのです。

本記事では、成功事例と失敗事例の両方から学びながら、「明日から始められる」具体的なヒントをお届けします。

1. なぜ今、中小製造業にDXが必要なのか?

円安・原材料高騰は長期化する見通し

2025年の食品値上げは2万609品目と、前年比64.6%増。製造業でも同様に、鉄鋼、樹脂、電子部品など幅広い原材料が高止まりしています。

さらに、エネルギーコストも高水準が続いており、「待っていれば収まる」という状況ではなくなっています。

価格転嫁には限界がある

価格転嫁率は改善傾向にあるものの、依然として5割程度。

特に下請け構造が強い製造業では、値上げ交渉が難航するケースが多く見られます。

つまり、「売値を上げる」だけでは生き残れない時代に突入しているのです。

DXは「攻め」ではなく「守り」の手段

「DX=最新技術への投資」と考えると身構えてしまいますが、実態は違います。

DXの本質は「データを使って無駄を見つけ、削る」こと。

エネルギー、在庫、人件費など、これまで「見えなかったコスト」を可視化し、着実に削減していく。

これこそが、中小製造業にとってのDXの真価なのです。

2. 成功事例:中小企業でもここまでできる!

【事例1】IoTで年間4億円のコスト削減を実現

ある自動車部品メーカーでは、生産ラインにIoTセンサーを導入し、電力消費をリアルタイムで可視化しました。

その結果、夜間の待機電力や無駄な稼働を発見。

設備のオン・オフタイミングを最適化することで、年間エネルギーコストを15%削減しました。

さらに驚くべきことに、この取り組みが生産効率の見直しにもつながり、全体で43%の生産性向上を実現。わずか1年で年間4億円のコスト削減という成果を上げたのです。

ポイント:

- 初期投資は「ものづくり補助金」を活用し、自己負担を半減

- まずは最もコストがかかっている設備1台から試験導入

- 現場作業員の意見を聞きながら改善を重ねた

【事例2】AIで在庫最適化、発注業務を35%効率化

ある物流センターでは、AI需要予測システムを導入し、過去の出荷データや季節変動を学習させました。

その結果、発注業務にかかる時間が平均35%短縮され、欠品と過剰在庫の両方が大幅に減少しました。

従来は「勘と経験」に頼っていた発注作業が、データに基づく精度の高い判断に変わったことで、在庫回転率が向上し、キャッシュフローも改善しました。

ポイント:

- クラウド型のAIサービスを利用し、自社でシステム開発は不要

- 月額数万円から始められるサービスを選定

- 導入後3カ月は担当者とベンダーが毎週ミーティングを実施

3. 失敗事例:こんな落とし穴に要注意!

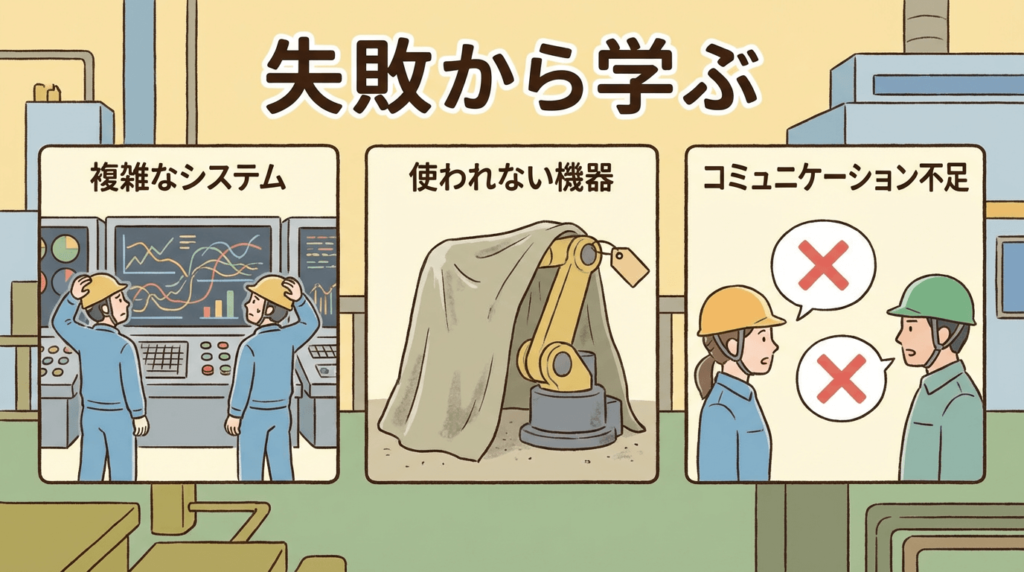

成功事例がある一方、DX導入に失敗してしまう企業も少なくありません。

ここでは代表的な失敗パターンを3つご紹介します。

【失敗1】多機能・高額システムを導入して使いこなせず

「せっかく導入するなら高機能なものを」と、自社の規模に不相応な高額システムを導入した結果、操作が複雑すぎて現場が使いこなせず、結局エクセルに戻ってしまったケース。

初期投資だけがかさみ、効果がゼロという事態に。

教訓: まずは「小さく始める」。本当に必要な機能だけを持つシンプルなツールから試すべき。

【失敗2】経営層だけが熱心で現場が置いてきぼり

社長がDXセミナーに参加して感銘を受け、「うちもやるぞ!」とトップダウンで導入を決定。

しかし現場には事前説明もなく、「なぜ必要なのか」が伝わらないまま進めてしまい、現場の協力が得られず頓挫。

教訓: 導入前に現場の声を聞き、「何が困っているのか」を共有する。

現場が主役であることを忘れずに。

【失敗3】ROI(投資対効果)の試算が甘かった

「これを導入すれば絶対にコストが下がる」と楽観的な試算で設備投資をしたものの、実際の削減効果は予想の半分以下。

投資回収に想定の倍以上の時間がかかり、経営を圧迫してしまいました。

教訓: 過度に期待せず、保守的な数字でROIを計算する。補助金を活用し、初期投資リスクを抑える。

4. 小さく始める成功の秘訣

では、どうすれば失敗を避け、着実に成果を出せるのでしょうか?

以下の3つのステップをおすすめします。

Step 1: まずは「見える化」から始める

いきなり大きな投資をする必要はありません。

まずは電力使用量の見える化や在庫データの整理など、コストをかけずにできることから始めましょう。

無料の省エネ診断を活用する企業も増えています。

Step 2: 補助金を活用して初期投資を半減

2026年も「ものづくり補助金」の継続が決定しており、最大4,000万円の支援が受けられます。

また、IT導入補助金も中小企業のDX推進を後押ししています。

補助金を使えば、初期投資を大幅に抑えることが可能です。

Step 3: 同業他社の事例を1つ調べてみる

「うちと似た規模の会社が何をやっているのか」を知ることが、最も具体的なヒントになります。

業界団体の事例集や、中小企業庁のDX事例サイトなどを活用してみてください。

5. まとめ:今すぐできる3つのアクション

円安・原材料高騰は、今後も続く可能性が高い構造的な課題です。

「待ち」の姿勢ではコスト圧迫が進むだけ。

しかし、DXは「完璧を目指す」のではなく、「小さく始めて改善を重ねる」ことが成功の鍵です。

最後に、今日からできる3つのアクションをご提案します。

- 自社のエネルギーコストを「見える化」する(無料診断の活用)

- 2026年の補助金情報を収集する(ものづくり補助金・IT導入補助金)

- 同業他社の成功事例を1つ調べてみる(中小企業庁のサイトなど)

「何から始めればいいか分からない」と感じたら、まずは地域の商工会議所や中小企業支援センターに相談してみてください。

専門家が無料でアドバイスしてくれます。

私でも、無料でご相談に対応いたします。

厳しい時代だからこそ、小さな一歩を踏み出す勇気が、企業の未来を大きく変えるはずです。